Основные правила техники безопасности на химических заводах

Техника безопасности на химическом производстве – это свод правил и требований, которыми необходимо руководствоваться при работе на предприятии. Ниже представлены основные из них.

В процессе производства должен быть исключен контакт работников с вредными химическими веществами, которые могут содержаться в исходном сырье, готовом продукте или в производственном мусоре. В настоящее время лучшие разработчики оборудования предлагают химическим предприятиям свою продукцию. На выставке «Химия» будут продемонстрированы достижения химической индустрии, а также способы повышения безопасности в этой сфере. Разработчики продемонстрируют современные очистные механизмы, устранители газов и испарений. Будет представлено оборудование для отслеживания состояния окружающей среды, средства индивидуальной защиты, способы утилизации химических отходов.

Для того чтобы производственный процесс стал менее опасным, необходимо своевременно заменять устаревшее оборудование и устранять потенциально опасные процессы и операции, заменяя их менее рискованными. В особенно опасных цехах должна быть установлена система дистанционного слежения за всеми процессами, помещения должны быть тщательно загерметизированы.

Работники химических заводов в обязательном порядке должны проходить перед началом работы специальное обучение основным правилам техники безопасности.

На сегодняшний день практически на всех заводах сотрудники не имеют прямых контактов с вредными веществами, либо эти контакты сокращены до минимальных.

Опасные испытания и исследования должны проходить в закрытых камерах, а при невозможности – отделяться от открытых рабочих зон. Многие химические процессы были изменены, опасные элементы заменяют менее опасными токсичными веществами.

Печи химической промышленностиХранение химических реактивовЭкология химической промышленности

Меднение изделия

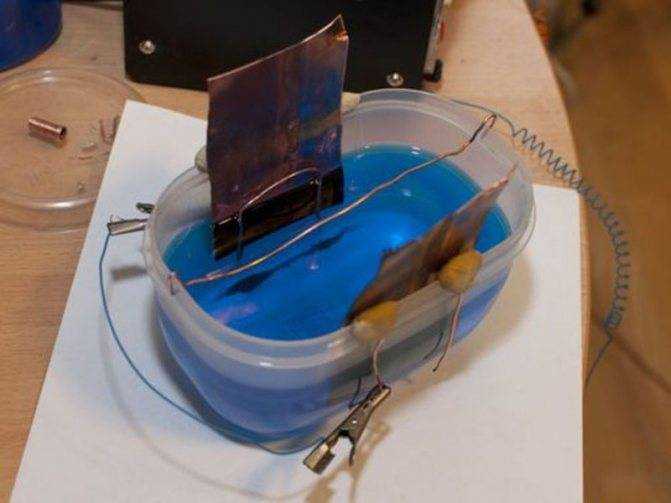

Перед началом работ по меднению в домашних условиях нужно подготовить необходимые материалы и оборудование. Надо позаботится об источнике напряжения и постоянного тока. Существует много рекомендаций касательно силы тока, разброс которого может быть большим. Поэтому желательно иметь реостат с возможностью плавной регулировки напряжения и для постепенного завершения процесса. Источником может служить автомобильный аккумулятор или выпрямитель с напряжением на выходе не больше 12 вольт. Для первых опытов будет достаточно обычной батарейки от 4.5 до 9 вольт.

Читать также: Станки для распиловки круглого леса

Затем выбирается ёмкость для электролитического раствора, лучше всего из жаропрочного стекла. В любом случае все ёмкости для электролиза должны быть диэлектриками и выдерживать температуру не менее, чем 80 градусов по Цельсию.

В качестве анодов подойдут два больших медных листа. Они должны перекрывать по размеру заготовку. Из химических реактивов потребуются:

- Купорос медный.

- Кислота соляная либо серная.

- Вода дистиллированная.

Меднение в домашних условиях пользуется заслуженной популярностью, поскольку очень хорошо и надежно держится на стальных изделиях. Главное условие — правильно соблюдать технологию процесса.

Имеется два способа нанесения меди на поверхность:

- Помещение заготовки в раствор электролита.

- Неконтактный способ. В этом случае изделие не погружается в раствор.

Метод погружения

Подготавливается и обрабатывается поверхность изделия при помощи тонкого наждака и щеточки. После этого деталь моется в проточной воде, обезжиривается и еще раз промывается.

Этапы процесса омеднения следующие:

- Два медных анода подключают в сеть к положительным контактам и размещают их в стеклянную банку.

- К обработанному изделию подводят контакт с отрицательным значением напряжения и свободно подвешивают между анодами.

- Подключают реостат согласно электрической схеме для возможности регулирования силы тока.

- Подготавливается раствор в правильных пропорциях. На 100 г дистиллированной воды надо 20 г медного купороса и 2−3 г соляной кислоты. Вместо соляной кислоты можно использовать другую.

- Раствор выливается в посуду с медными пластинами и деталью таким образом, чтобы они полностью скрылись под поверхностью раствора.

- Подключается источник напряжения. Реостатом добиваются необходимой силы тока из примерного расчета 10−15 миллиампер на каждый квадратный сантиметр площади детали.

Покрытие медью без погружения

Этот метод интересен тем, что его можно использовать для обработки не только стальных предметов, но и сделанных из других материалов. Например, алюминия и цинка. Порядок процесса следующий:

- Из многожильного медного провода изготавливается «кисточка». Конец провода оголяется. Из медных проводков создается подобие кисточки, чтобы затем прикрепить ее к деревянной ручке-держателю.

- Второй конец провода подключается к плюсовому контакту электрической цепи.

- В широкую ёмкость заливается стандартный электролитный раствор из медного купороса и соляной кислоты.

- Предварительно очищенная и промытая металлическая заготовка присоединяется к отрицательному контакту и размещается в пустой ёмкости.

- Импровизированная кисточка окунается в раствор электролита и проводится по поверхности заготовки без контакта. Это действие повторяется до получения результата.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Что нужно для приготовления электролита?

Как сделать электролит дома? Сначала выберем правильную посуду для хранения: это должна быть емкость из неактивного вещества (стекла или пластика), прочная, плотно закрывающаяся крышкой, чтобы избежать доступ кислорода для электролита.

Химия – наука точная. Каждое используемое вещество придется отмерять с точностью до сотых грамма. Вам потребуется качественное весовое оборудование, удобнее всего электронное. Если возможности или желания купить весы нет – берите мелочь советского периода, монеты тогда имели точный вес.

Самое труднодоступное для простого гражданина – приобретение реактивов для изготовления электролита. Многие вещества запрещены к продаже физическим лицам, только промышленным предприятиям при наличии особого разрешения. Простым людям опасные реактивы не продадут!

На видео: Ток 60А в домашних условиях или кустарная гальваника.

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

По критерию степени детализации различают следующие виды технологических процессов:

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

Где используется?

Выделяют несколько основных случаев применения меднения:

- Для декорирования. В последнее время увеличился спрос на старинные медные изделия. При помощи специальной обработки нанесенный слой меди придает поверхности «состаренный вид».

- Гальваническое меднение. Данный способ нанесения железа используется для производства копий отдельных медных деталей различных форм и размеров. Сначала создается основа из воска или пластика, которую в последствии покрывают электропроводящим раствором и медным слоем. Такая технология широко применяется при изготовлении сувенирной продукции, ювелирных изделий, а также барельефов и волноводов.

- В электротехнике. Низкая стоимость меднения выгодно выделяет этот метод – по сравнению с покрытиями из серебра или золота, медные изделия могут применяться в электротехнических отраслях (для производства электродов, контактов под напряжением и в качестве основы под пайку).

Статья по теме: Особенности холодного цинкования и его достоинства

Технологию меднения также совмещают с различными типами гальванизации:

- Для создания многослойного декоративного покрытия со слабыми защитными характеристиками. В таком случае используется медь, хром и никель – трехслойный защитно-декоративный слой, который повышает степень сцепления с основным материалом поверхности.

- Для защиты определённого участка детали при цементации. При гальванизации свинцовых изделий медью необходимо предохранение покрытий стальных элементов от науглероживания. Меднению поддаются только те участки, которые в дальнейшем будут подвергаться механической обработке.

- При реставрационных работах. В процессе омеднения на восстанавливаемой детали образуется промежуточный слой, который в дальнейшем послужит основой для более прочного покрытия (хромирования, никелирования). Для гальванического способа характерно нанесение толстого слоя меди, до двухсот пятидесяти микрометров. Это связано с необходимостью ликвидации всех повреждений и дефектов поверхности.

На видео: гальваническое меднение в декоративных целях.

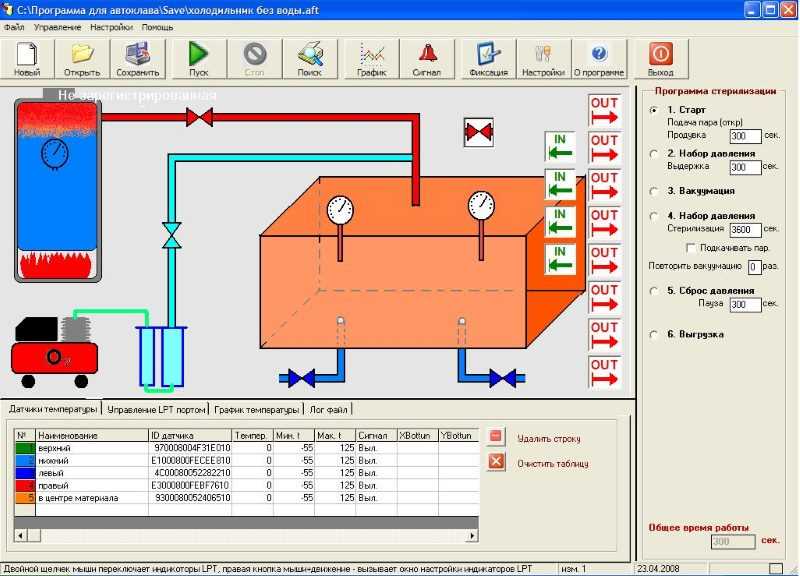

Средства выполнения технологических процессов

Технологический процесс существует сначала в головах технологов, далее он фиксируется на бумаге, а на современных предприятиях — в базе данных программ, обеспечивающих процесс управления жизненным циклом изделия (PLM). Переход на автоматизированные средства хранения, написания, тиражирования и проверки актуальности технологических процессов- это не вопрос времени, в вопрос выживания предприятия в конкурентной борьбе. При этом предприятиям приходится преодолевать сильное сопротивление высококвалифицированных технологов строй школы, привыкших за долгие годы писать техпроцессы от руки, а потом отдавать их на перепечатку.  Современные программные средства позволяют автоматически проверять упомянутые в техпроцессе инструмент, материалы и оснастку на применимость и актуальность, повторно использовать ранее написанные техпроцессы целиком или частично. Они повышают производительность труда технолога и существенно снижают риск человеческой ошибки при написании техпроцесса.

Современные программные средства позволяют автоматически проверять упомянутые в техпроцессе инструмент, материалы и оснастку на применимость и актуальность, повторно использовать ранее написанные техпроцессы целиком или частично. Они повышают производительность труда технолога и существенно снижают риск человеческой ошибки при написании техпроцесса.

Технологическое оборудование предназначено для установки, закрепления, ориентации в пространстве и подачи в зону обработки сырья, заготовок, деталей, узлов и сборок. В зависимости от отрасли производства сюда входят станки, обрабатывающие центры, реакторы, плавильные печи, кузнечные прессы, установки и целые комплексы. Оборудование обладает длительным сроком использования и может изменять свои функции в зависимости от использования той или иной технологической оснастки. Технологическая оснастка включает в себя инструмент, литейные формы, штампы, приспособления для установки и снятия детали, для облегчения доступа рабочих к зоне выполнения операций.

Оснастка дополняет основное оборудование, расширяя его функциональность. Она имеет более короткий срок использования и иногда специально изготавливается для конкретной партии изделий или даже для одного уникального изделия. При разработке технологии следует шире применять универсальную оснастку, применимую для нескольких типоразмеров изделия

Особенно это важно на дискретных производствах, где стоимость оснастки не распределяется на всю серию, а целиком ложится на себестоимость одного изделия. Инструмент предназначен для оказания непосредственного физического воздействия на материал заготовки с целью доведения ее формы размеров, физических, химических и других параметров до заданных в технических условиях.

Технолог при выборе инструмента должен принимать во внимание не только цену его покупки, но и ресурс и универсальность. Часто бывает, что более дорогой инструмент позволяет без его замены выпустить в несколько раз больше продукции, чем дешевый аналог

Кроме того, современный универсальный и высокоскоростной инструмент позволит также сократить время машинной обработки, что также прямо ведет к снижению себестоимости. С каждым годом технологи приобретают все больше экономических знаний и навыков, и написание техпроцесса из дела чисто технологического превращается в серьезный инструмент повышения конкурентоспособности предприятия.

Приказ Ростехнадзора 559

В правилах безопасности для работников химически опасных производственных объектов в редакции 2018 года предусмотрены практически все требования, обеспечивающие защиту на предприятиях отрасли. Они выработаны на основе ФЗ № 116, регламентирующего производственную безопасность.

В ФНП ХОПО с изменениями регламентируются оптимальные критерии первоначальных данных для осуществления технологического режима. Их разработкой занимаются отраслевые научно-исследовательские учреждения. В документе указывают:

- целесообразный отбор вступающих в реакцию ингредиентов с учетом образования конечных продуктов;

- подбор подходящего объема и плотности взаимодействующих элементов, чтобы избежать превышения концентрации;

- соблюдение правильных условий (тепловых, средовых, формы емкости) протекания реакции;

- уровень безопасного энергообеспечения.

Полезная информация! К работам с вредными веществами и аппаратурой допускаются только специально обученные аттестованные работники.

Для ФНП 559 правилами определяется обязательное использование наряду с автоматическим отслеживанием, регулированием и сигнализацией системы ПАЗ (противоаварийной защиты), отключающей оборудование без риска при образовании предельной величины значений или переводящей его в безопасный режим.

Приказ 559 уделяет внимание контролю состава и количества опасных элементов в воздушном пространстве рабочей зоны. Чтобы уменьшить объем вредных выбросов при разгерметизации аппаратуры, предприятия обязуются предусматривать установки, перекрывающие утечку вещества

Кроме того, необходимо исправно действующее оборудование для срочного аварийного освобождения при сбое аппаратуры от компонентов, которые отправляют на утилизацию. В ФНП 559 с изменениями 2017 г. уточняются детали установки оборудования.

Важно! Нельзя допускать перемешивания материалов, образующих при этом опасные вещества. Техника и трубопроводы должны соответствовать выпускаемой продукции, а срок службы указывается в паспортах, полученных от производителя в комплекте с оборудованием

Они могут продлеваться после обследования и заключения экспертов. Монтируют аппаратуру в соответствии с инструкцией и нормативной документацией, в которой обозначен статус и уровень ее надежности

Техника и трубопроводы должны соответствовать выпускаемой продукции, а срок службы указывается в паспортах, полученных от производителя в комплекте с оборудованием. Они могут продлеваться после обследования и заключения экспертов. Монтируют аппаратуру в соответствии с инструкцией и нормативной документацией, в которой обозначен статус и уровень ее надежности.

Для трубопроводов, по которым под давлением направляют химикаты, большое значение имеет толщина стенок и прочность стыков. Оборудование, размещенное на открытых участках, доступно для визуального контроля их состояния и обслуживания. Технические устройства ХОПО перед введением в эксплуатацию необходимо подвергать тщательным испытаниям и проверке.

Таким образом, правила безопасности ХОПО определяют предписания по охране труда, играющей важную роль при изготовлении химических веществ, способных нанести вред здоровью персонала (ртути, бензола, щелочи, азота). Работодатели обязаны четко выполнять требования ФНиП и документов, в которых обозначены все условия обеспечения защиты рабочих при производстве химикатов.

-

Интересные факты о елизавете петровне кратко

-

Значение и происхождение слова кулек кратко

-

Даосизм этика природосообразного недеяния кратко

-

Гай гракх оратор кратко

- Войны на балтике кратко

Раствор меднения для химической металлизации

В этой статье я расскажу вам как правильно приготовить раствор химического меднения, который является одним из этапов металлизации отверстий в печатных платах.

Приготовление раствора химической металлизации

Порядок смешивания реактивов

1. Взвешиваем 30 гр. — медного купороса и 4 гр. — хлористого никеля. Наливаем в емкость 0,4 литра дистиллированной воды и растворяем эти реактивы в ней.

2. Взвешиваем 50 гр. — едкого натра, 20 гр. — кальцинированной соды и 85 гр. — трилона Б.

3. Наливаем в другую емкость 0,4 литра воды и растворяем реактивы в следующей последовательности.

Сначала едкий натр, затем кальцинированная сода и последним трилон Б.

4. Смешиваем эти растворы путем вливания раствора медного купороса с никелем, в раствор с трилоном Б, содой и едким натром. Хорошо перемешиваем и доводим объем раствора водой до 1 литра. Даем постоять 5..10 минут, если будет небольшой осадок, то фильтруем раствор.

5. Взвешиваем 1 гр. калия железосинеродистого (красная кровяная соль), растворяем его в 100 мл. дистиллированной воды. Затем берем шприцем 10 кубиков этого раствора — это будет 0,1 гр. этого реактива и добавляем его в только что приготовленный раствор раствора хим. меднения.

6. Взвешиваем 1 гр. калия роданистого и растворяем его в 100 мл. дистиллированный воды. Затем берем шприцем 0,3 кубика этого раствора — это будет 0,003 гр. и также добавляем его к основному раствору.

Калий железосинеродистый и калий раданистый являются ядовитыми веществами. При работе с ними соблюдайте элементарную технику безопасности. Не нюхайте, не пробуйте на вкус и т.п. При размешивании раствора, работайте в резиновых перчатках!!!

7. Хорошо перемешиваем раствор хим. меднения, теперь он готов к применению.

Хранение раствора и добавление формалина

В таком состоянии, то есть без формалина, раствор хранится очень долго, можно сразу размешать раствор на 5 литров, слить его в канистру и пользоваться им отливая нужное количество для меднения, добавляя в него формалин.

Для примера покажу как это делается.

Берем 20 мл. раствора химического меднения. По рецепту смотрим, что на 1 литр раствора нужно добавить 20 мл. формалина, произведем небольшой расчет.

Посчитаем сколько нужно формалина на 1 мл. раствора химического меднения.

20/1000 = 0,02 мл.

Так как мы взяли 20 мл. раствора хим. меднения, то..

20*0,02 = 0,4 мл. (0,4 кубика в шприце) формалина нужно добавить.

После добавления формалина, накрываем емкость крышкой. Накрываем что бы не нюхать запах формалина, берегите свое здоровье (формалин является канцерогеном!)

Данная статья опубликована на сайте . Постоянная ссылка на эту статью находится по этому адресу

Читайте статьи на сайте первоисточнике, не поддерживайте воров.

Тестирование раствора химического меднения

Чтобы протестировать как работает раствор химического меднения, берем активированный активатором диэлектрик (как активировать отверстия в печатных платах, читайте в этой статье) и опускаем в емкость. Буквально на глазах текстолит начинает темнеть и покрываться химической медью.

Процесс химического меднения должен длиться от 15 до 30 минут, и это время зависит от результата и качества покрытия, за которым вы должны следить. В процессе меднения идет газовыделение, плату нужно постоянно покачивать и переворачивать для равномерного распределения раствора по поверхности.

Прошло 20 минут, результат работы раствора на лицо, весь диэлектрик, включая отверстия, покрылся тонким 1 мкм. слоем меди и он готов к дальнейшему этапу — гальванике, этот этап подробно описан в этой статье.

Не фольгированный текстолит был взят для примера, некоторые подумают, таким образом можно не покупать фольгированный текстолит, а наращивать медь на голый диэлектрик и делать таким образом платы. Сразу хочу «обломать» вас, что бы наращивать медь на диэлектрик, нужно хорошо подготавливать поверхность, что в домашних условиях реализовать очень трудно. Так что не мучайтесь и делайте платы обычным способом, то есть, активируйте фольгированный текстолит.

Емкость раствора по меди

В заключении еще хотел добавить, расход этого раствора химического меднения берем из расчета 50 мл. раствора на 1 дм.кв. печатной платы. То есть 50 мл. раствора хватит омеднить двухстороннюю плату размером 10*10 см.

Раствор после добавления формалина будет еще жить дней 5, затем испортится.

Советую, если делаете ответственные платы, то лучше размешать с формалином свежую порцию раствора химического меднения.

применение основ химии в домашних делах

Покрытие одного материала тонким слоем другого – эта технологическая операция известна человеку давно и применяется в различных целях − и в благородных, и в мошеннических. Дешёвую железную деталь можно покрыть тонким слоем другого металла для защиты от корродирования, для придания лучшего внешнего вида, для улучшения механических и электрических свойств. Омеднённую поверхность можно ещё раз покрыть другим металлом, например никелем или хромом. Меднение металла в домашних условиях в основном производится ради декоративного эффекта, в том числе для покрытия мебельной фурнитуры, столовых приборов, металлических частей люстр, бижутерии и пр.

Меднение поверхности простой железки даёт подобные результаты. «Мастера Самоделкина» время от времени интересует вопрос: как меднить любые металлические детали без электролиза за несколько секунд в домашних условиях. Известно много различных вариантов.

Читайте в статье

- 1 Химические основы процесса

- 2 Особенности процесса меднения

- 3 Техника безопасности

- 4 Оборудование и материалы

- 5 Технология процесса

- 6 Заключение

Химические основы процесса

Покрытие металлов медью выполняется на основе двух базовых методов. Гальваническое меднение выполняется с помощью электрического тока, химическое меднение обходится без электричества. Оба метода требуют применения электролита на основе медного купороса. При химическом меднении включается каталитический механизм, который ускоряет протекание химической реакции осаждения меди на поверхности другого металла. Но при химическом методе покрывающий слой меди имеет малую толщину, зато процедура покрытия довольно проста и дёшева. При химическом методе меднения движение анионов меди происходит за счёт разной электроотрицательности металлов. Формула комплексного аниона покрытия выглядит так: анион [CuC4H4O6(OH)2]2- .

Внешняя электрическая энергия на этот процесс не тратится, поэтому слой покрытия тонкий. Но этим методом можно создавать тонкие декоративные плёнки не только на металлах, но и на других материалах – пластике, стекле, листьях растений и даже насекомых.

Особенности процесса меднения

Меднение без электрического тока заключается просто в покрытии изделия раствором медного купороса с помощью малярной кисти.

Медный купорос должен быть максимально чистым, содержание сульфата меди − не ниже 97–98 %. При покрытии медью алюминия нужно работать быстро, так как поверхность алюминия быстро окисляется.

Сырая водопроводная вода для приготовления электролита не годится, так как в ней содержится много хлора. Воду нужно прокипятить и дать долго отстояться.

Техника безопасности

Работать с медным купоросом надо аккуратно. Хотя вещество и нетоксично, следует избегать попадания его на кожу, тем более в глаза. Но если в процессе используется серная или соляная кислота для очистки деталей и для добавки в электролит, рекомендуется все работы проводить в резиновых перчатках, защитном фартуке, а ещё лучше − работать в респираторе и защитных очках. Перед утилизацией электролит следует нейтрализовать с помощью щёлочи или соды.

Оборудование и материалы

Для осуществления процесса химического меднения можно использовать много разнообразных растворов, но в каждом конкретном случае потребуется минимальный набор оборудования и реактивов. Гальванической ванной может служить любая пластиковая или стеклянная ёмкость. Электролит готовится из чистой воды и медного купороса. Ещё потребуется серная кислота (жидкость для аккумуляторов), сода, обрезки медных изделий (труб, шинок, контактов) и наждачная шкурка на матерчатой основе.

В растворе химического омеднения содержится соль двухвалентной меди (сульфат меди), комплексообразователь, восстановитель (формалин), ускоряющие и стабилизирующие добавки, гидроксидам натрия для регулирования рН. Скорость меднения повышается с ростом температуры и при введении некоторых добавок (карбоната натрия, пиридина).

Для того чтобы совершить процедуру меднения, нужно деталь на некоторое время загрузить в раствор.

Заключение

Среди многих увлечений домашних мастеров меднение выделяется тем, что это процесс химический. Он сводится к изменению свойств материала обрабатываемой детали. Изменяется цвет, электропроводность, устойчивость к коррозии и ряд других. Необходимо понимание основ химии. Но результат того стоит. В руках у мастера появляется совершенно другое изделие.

Куда сдать полученный материал и по какой цене?

Полученный в результате очистки золотой слиток (королёк) чаще всего имеет незначительный вес. Однако даже в таком количестве он представляет интерес для скупщиков.

Объявления о покупке

Зачастую цельный металл приобретают те же фирмы, что занимаются скупкой радиодеталей.

Золотом могут заинтересоваться и скупщики других металлов (например, алюминия или латуни).

Если покупатель находится в одном городе с продавцом, сделка совершается при визите по указанному адресу.

Скупщик сам взвешивает металл и проверяет его качество, после чего назначает цену. Разумеется, если есть возможность, желательно проверить все предложения на рынке, чтобы выбрать самое выгодное. В другой город слиток можно отправить по почте наложенным платежом.

Некоторые ломбарды также готовы принять товар такого рода. Чтобы выяснить, по какой цене заведение готово будет приобрести золото, обратитесь к работнику ломбарда. Другой вариант – самому подать объявление. В этом случае вам лишь придется ждать звонка от потенциального покупателя.

Если заниматься аффинажем в промышленных масштабах, то следует опираться на действующие законы.

При сбыте золота ориентируйтесь на его чистоту и на рыночную стоимость.

Цена за грамм драгметалла 999 пробы устанавливается Центробанком России. С 2004 года цены на него непрерывно растут. Самый значительный скачок наблюдался в 2016 году, когда стоимость превысила 3 тысячи рублей за грамм.