Улитка наборная

Инструменты для холодной ковки значительно проще и удобней в обращении нежели для горячей.

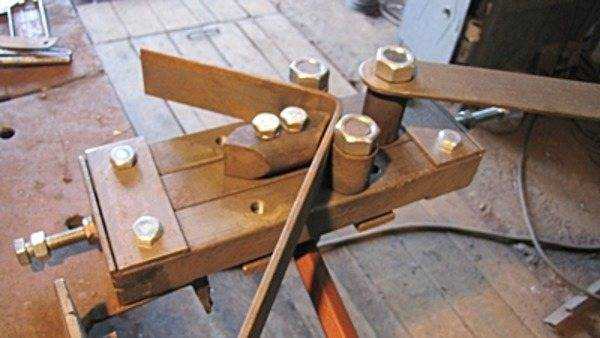

В теории проще, но на практике гораздо сложнее сделать наборную улитку для холодной ковки металла. Изначально этап с миллиметровкой идентичен, а вот дальнейшая работа существенно отличается:

- Вырезается 1 пластинка 15*15 см, 3 см прутка, 7 см профильной трубы и по шаблону стальная полоса. Данный этап гораздо проще аналогичного, описанного выше.

- При помощи плоскогубцев выгибается стальная полоса, но на данный момент ее нужно делать с идеально завернутыми углами, т.к. нагрузки будут немного большие, нежели у упрощенного аналога.

- Прикладывается стальная полоса к пластине и обводится маркером (черный или красный, т.к. другие видно будет плохо). Обводка осуществляется с 2-х сторон, чтобы в итоге получилась светлая полоса на пластине, обведенная 2-мя темными.

- Стальная полоса разрезается на составные части, которые потом будут осуществляться для набора. Каждый элемент шлифуется наждаком движениями к центру, после чего по нижнему ребру с шагом 3 см привариваются маленькие отрезки прутка по 1 см длиной. Исключением остается только центральный элемент спирали, т.к. он будет привариваться к пластине.

- Наборные элементы прикладываются к пластине, «ножки» обводятся маркером, после чего в обведенных местах делаются отверстия при помощи дрели. Отверстия должны быть такого диаметра, чтобы пруток входил в них впритык, а конструкция сверху не имела свободного хода. Таким образом можно будет добиться идеального показателя прочности.

- Приваривается пруток и профильная труба. Их монтаж ничем не отличается от описанного выше варианта.

На практике фактические отличия лишь в строении улитки и необходимой точности исполнения детали, но именно этот фактор и служит самой большой загвоздкой. Многие профессиональные мастера создают индивидуальные конструкции, которые подстраивают под свою манеру работы

Очень важно при фиксации закрепить улитку в нужную сторону, чтобы при создании спиралей комфортно было работать правшам — по часовой стрелке, левшам — против

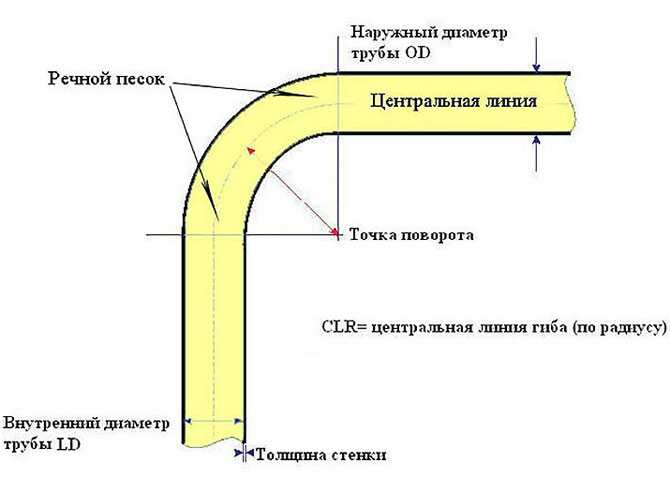

Принцип использования трубогиба

Согнуть профильную трубу (особенно это касается изделий крупного диаметра) своими руками далеко не всегда представляется возможным. Для этих целей существуют специальные устройства – трубогибы. Стандартный трубогиб оборудован ведущим колесом, которое, перемещаясь вдоль одной из граней, аккуратно сгибает отрезок трубы в необходимом направлении.

Рекомендуем ознакомиться: Спирально-навивные конструкции воздуховодов

Трубогибы бывают двух видов:

- Ручные. Колесо устройства приводится в действие вручную, посредством специальной рукоятки. Хорошо подходят для труб с небольшой площадью сечения.

- Электрические. Использование таких устройств оправдано в тех случаях, когда объем работ достаточно велик, а сами трубы обладают при этом солидными габаритами. Аппарат включается в стандартную сеть электропитания, а перемещение колеса осуществляется посредством электропривода. Позволяет получать более ровные изделия при ощутимой экономии времени.

Если работы носят однократный характер, покупка собственного трубогиба может оказаться нерентабельной. В таком случае стоит подумать о взятии устройства в аренду, либо рассмотреть один из альтернативных способов сгибания.

В чем сложность сгибания профильных труб

Вне зависимости от формы профиля трубы, суть процесса гибки состоит в придании изделию частичного, либо полного изгиба. Достичь этого можно только прикладыванием определенного внешнего воздействия – исключительно давления или совокупности нагрева и давления.

С точки зрения физики, в процессе изгиба на профильную трубу воздействуют одновременно две разнонаправленные силы:

- Сила растяжения. Проявляется с внешней стороны изгиба.

- Сила сжатия. Направлена на внутреннюю часть изгибаемого участка.

Противоположная направленность этих сил как раз и отвечает за некоторые сложности, часто возникающие в процессе сгибания труб:

- Различные участки трубы в зоне изгиба могут неодинаково изменять форму, что неизбежно будет приводить к нарушению их соосности.

- Стенка трубы с внешней стороны изгиба при сильном растяжении может утратить прочность или даже лопнуть.

- На внутренней стороне изгиба, напротив, в процессе сжатия часто образуются складки.

Чтобы избежать этих неприятностей, и не получить вместо ровно изогнутой трубы смятую металлическую поверхность, стоит непременно учитывать тип материала и многочисленные геометрические параметры изделия: толщину стенок, диаметр сечения, радиус изгиба. Знание этих характеристик позволит подобрать оптимальный способ сгиба.

Тугой торсион из профильной трубы, выгибание без замятин: некоторые секреты холодной ковки

Темой сегодняшнего разговора станет холодная ковка, или придание металлу определённых форм без нагрева. Возможно, это не слишком полезное знание для большинства домашних мастеров, однако пригодиться может. К тому же такую работу можно сравнить с искусством. Своё видение способов холодной ковки представляет автор YouTube-канала Максим. И сегодня речь пойдёт о том, как закрутить профильную трубу в спираль, согнуть обычную трубу под 90° и при этом не замять металл.

Возможно, это не слишком полезное знание для большинства домашних мастеров, однако пригодиться может. К тому же такую работу можно сравнить с искусством. Своё видение способов холодной ковки представляет автор YouTube-канала Максим. И сегодня речь пойдёт о том, как закрутить профильную трубу в спираль, согнуть обычную трубу под 90° и при этом не замять металл.

Читайте в статье

- 1 Скручивание профильной трубы в тугую спираль

- 2 Скручивание профильной трубы в торсион

- 3 Обрезка лишних частей профильной трубы

- 4 Ещё один из секретов холодной ковки

- 5 Подводя итоги

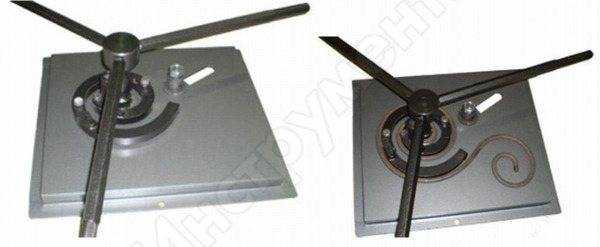

Скручивание профильной трубы в тугую спираль

Для скручивания различных стальных элементов в спираль существует специальный станок, называемый торсионом. Он может быть электрическим или механическим. При этом умельцы своими руками собирают подобные приспособления. По аналогии с ним и готовые изделия скрученной формы начали называть так же. Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Для того чтобы спираль получилась ровной, понадобится отрезок тонкой трубки или прутка, который свободно будет помещаться внутри профильной трубы.

Подготовка профильной трубы к скручиванию

Для того чтобы «зарядить» профильную трубу в торсион, понадобится сделать две заглушки на неё из стального прутка квадратного сечения со сторонами 16 мм. Подобные элементы являются заглушками, которые будут удерживать стальную трубку внутри. В то же время именно они позволят зажать профильную трубу в станке. Сначала ставится первая заглушка.

Далее в профильную трубу опускается вставыш, после чего устанавливается вторая заглушка. Теперь заготовка может устанавливаться в станок.

Остаётся закрепить заготовку на станке и включить его, если он оборудован силовым агрегатом. Если же нет, то придётся поработать вручную.

Скручивание профильной трубы в торсион

После включения станка сначала труба немного скручивается по всей длине, после чего спираль начинает уплотняться. Однако уплотнение происходит не одновременно по всей длине, а начиная со стороны, на которую передаётся крутящий момент. Здесь усилие значительно больше. На фотопримере уплотнение продвигается снизу-вверх.

Здесь стоит отметить, что чем тоньше будет внутренний вставыш, тем большее усилие придётся приложить для скручивания. Но при этом и спираль получится плотнее.

Обрезка лишних частей профильной трубы

После того как торсион равномерно скручен по всей длине, его края обрезаются, чтобы изделие можно было использовать, например, в декоративных целях. В этой работе поможет угловая шлифовальная машина (болгарка) с отрезным диском.

В этой работе поможет угловая шлифовальная машина (болгарка) с отрезным диском.

Не стоит даже пытаться извлечь вставленную внутрь трубку. При скручивании она настолько сильно зажимается со всех сторон гранями профильной трубы, что бесполезно предпринимать какие-то действия по её извлечению.

Ещё один из секретов холодной ковки

Наверняка все знают, что такое трубогиб. Многие домашние мастера устанавливают в гараже или мастерской подобное оборудование.

Проблема его в том, что при обработке труб он может их немного заминать. И всё бы ничего, но если, к примеру, изготавливается полотенцесушитель, то по этим изгибам должна легко проходить вода. Одна подобная точка не испортит общей картины. А какое сопротивление напору будет, если на каждом этаже стояка вода встретит подобное препятствие?

В этом случае поможет обычный песок, который необходимо засыпать внутрь сгибаемой трубы, а её концы заглушить. В этом случае даже труба толщиной ¾ дюйма легко сгибается без каких-либо складываний и переломов. На примере это можно заметить, сравнив результаты.

Комментарии излишни, результат говорит сам за себя.

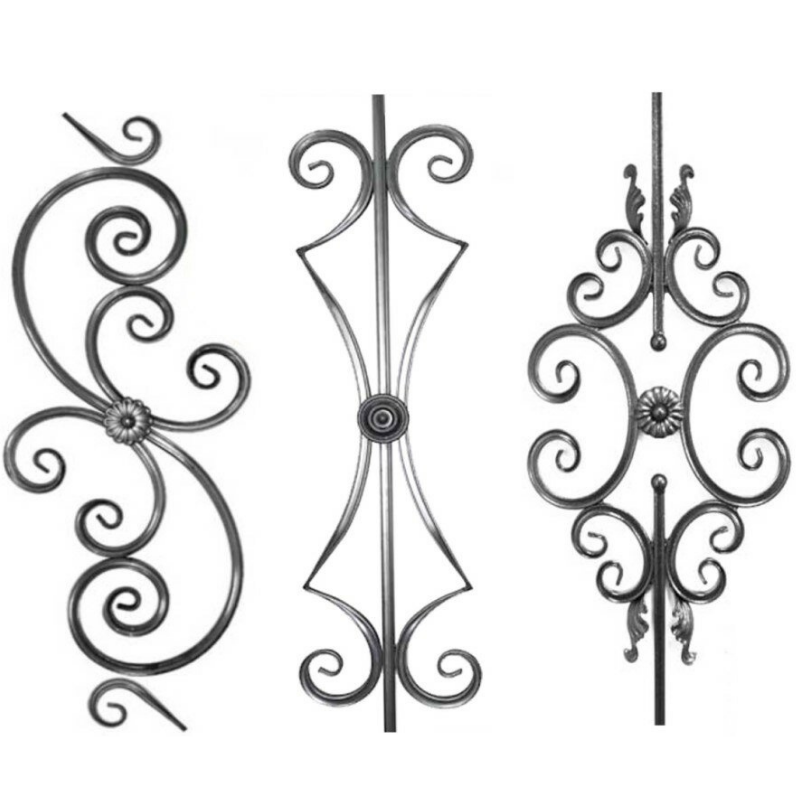

Вообще ‒ холодная ковка довольно увлекательное занятие. Обычно если человек попробовал создать шедевр из металла, и у него получилось, он влюбляется в подобную работу. И это не пустые слова. Ведь это настоящая магия ‒ оживлять холодный кусок металла, превращая арматуру в произведение искусства. К тому же ‒ если заняться холодной ковкой профессионально, отбоя от желающих сделать красивые решётки, заборы или ограду точно не будет. К тому же сегодня подобные изделия ручной работы имеют очень высокую стоимость. А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

Приемы и технология холодной ковки

Изменение формы заготовок производят следующими методами:

- гибкой;

- кручением;

- протяжкой;

- чеканкой.

Отличительной чертой холодной деформации металла является простота технологического процесса. Так, гибку осуществляют в следующей последовательности:

- Устанавливают оправку нужного размера.

- Жестко фиксируют один конец заготовки.

- Сгибают ее, охватывая оправку. В результате получают вензель или завиток нужных размера, формы и направления.

Кручению подвергают прут квадратного сечения. Для выполнения операции нужны только тиски и ворот с длинным рычагом. При ручном исполнении операция потребует больших усилий. В результате получают прут, равномерно закрученный вокруг собственной оси. Можно установить в тиски 2 изделия и обвить их одно вокруг другого. Так делают, например, крайние опоры балконных ограждений.

Интересное: Таблица дюймовых резьб: обозначение в мм

Операция протяжки состоит в перемещении заготовки между роликами, вследствие чего происходит ее сдавливание. В большинстве случаев данным методом концам прутьев придают заостренную форму.

Чеканку по индивидуальному заказу выполняют вручную с помощью молотка. В серийном производстве используют штамп. Механизм выдавливает рисунок подвижной частью — пуансоном.

Кручение — один из способов ковки.

Практические примеры применения стального квадрата

Обновлено: 12 октября 2020

Квадрат стальной – вариант формовки стали, при котором изделию придается сечение квадратной формы, то есть стороны одинаковой длины и угол в 90 градусов. Это форма проката обладает плюсами профильной трубы (четыре ребра придают жесткость), но при этом гораздо лучше ведет себя при ковке, изменении размеров и габаритов. Благодаря этим свойствам, стальной квадрат стал основным материалом для холодной ковки.

Холодная ковка в домашних условиях

Холодная обработка металла своими руками – несложный процесс, но требующий опыта. В процессе ковки не требуется нагрев металла, деформация осуществляется за счет приспособлений. Холодная металлообработка заключается в процессах вытяжки, гибки, кручения.

Вытяжка подразумевает под собой раскатывание прутка, с целью изменить его сечение. Чаще всего, раскатывается конец прутка. Процесс подойдет для изготовления элементов “гусиная лапка”, “пики”.

Гибка – основа холодной ковки. Большая часть элементов формируется именно таким образом. Используется для получения всевозможных завитков, вензелей, спиралей.

Кручение – процесс создания витых элементов, основанный на пластических свойствах металла. Закрученные вдоль своей оси прутки, чаще всего, являются заготовками, которые придают более изящный внешний вид готовому изделию.

Основными инструментами (верстаками) холодной ковки являются:

- Улитка или кондуктор – это своего рода матрица, для горизонтальной спиральной гибки прутка.

- Гнутик – это инструмент, с помощью которого можно получать дуги с различным углом изгиба.

- Волна – инструмент с двумя роликами, благодаря которому получаются волны с различной амплитудой.

- Фонарик – представляет собой приспособление, состоящие из головки, ползунка и вала. Позволяет делать крученые объемные элементы.

- Торсион или твистер – инструмент закручивающий стальной квадрат по спирали (вокруг своей оси).

- Объемник – требуется для получения дуг большого радиуса. Он удобен в случаях, если необходимо сделать большое количество одинаковых заготовок.

Стоит учесть, что ручные инструменты позволяют деформировать квадратные прутки размером до 14 мм.

Иногда, в процессе холодной ковки все же приходится применять нагревание, например для исправления брака. Для этого может подойти обычный газовый резак. Не стоит забывать и о процессах резки и шлифовки, которые сопутствуют изготовлению изделий методом холодной ковки.

Элементы, которые можно получить из квадратного прутка

- Лапки, пики, навершия — для завершения концов решеток или других линейных деталей.

- Завитки — волюта (концы загнуты в одну сторону), червонка (спирали в разные стороны), запятые (просто изогнутый конец прута), кольца.

- Корзинки — два прута закрученные по спирали и соединенные на концах.

- Торсионы — прутки скрученные вокруг своей оси.

Другие статьи

Металлические трубы для забора

Металлические трубы считаются универсальным решением при сооружении каркаса забора. Они прочны и долговечны, к ним легко крепить любые ограждения.

Подробнее

Отличия горячекатаного и холоднокатаного металлопроката

Большая часть стальных изделий с которыми мы сталкиваемся в повседневной жизни производится из материалов полученных в результате горячекатаного или холоднокатаного проката.

Подробнее

Арматурные каркасы для свай

Буронабивные сваи активно применяются на многочисленных строительных объектах по всей России. Это выгодное и удобное решение для возведения зданий всех типов в условиях плотной застройки.

Подробнее

Варианты дизайна

Дизайнерских идей оформления калитки из профнастила очень большое количество. Ковка дает возможность придать оригинальность любому изделию.

Кованая дверца с поликарбонатом

Классический способ

Решетчатые конструкции из профлиста самые простые и популярные. Невзирая на кажущуюся простоту, они смотрятся очень красиво.

После монтажа створки своими руками

Популярным способом декорирования являются кованые ворота с калиткой, встроенной внутри. Сделать и смонтировать такое изделие под силу каждому мастеру. В данном случае не надо обладать большим кузнечным опытом.

Конструктивно в изделии уже и так большое количество кованых элементов. Но часто встречается достаточно красивый и оригинальный вариант.

Кованая калитка на даче

Его секрет заключается в том, что калитка как бы замаскирована. Кованые украшения и декорирование добавляют такой конструкции оригинальности.

Станок Мастер-Универсал комбинированный бытовой деревообрабатывающий. Назначение, область применения

Комбинированный станок Мастер-Универсал предназначен для строгания (фугования), распиловки, фрезерования и сверления древесины.

Станок Мастер-Универсал имеет три функции (конфигурации) – фугование (строгание), пиление и сверление.

На станке Мастер-Универсал можно выполнять следующие операции:

- прямолинейное строгание (фугование) по пласти или кромкам;

- строгание (фугование) под углом (по ребрам);

- строгание (фугование) по пласти с приспособлением прижимным;

- распиловку вдоль и поперек волокон, в том числе до определенной, заранее установленной глубины;

- распиловку вдоль волокон под углом с помощью направляющей линейки;

- распиловку поперек волокон под углом с приспособлением;

- отбор четверти

- сверление и фрезерование концевыми фрезами.

Для распиловки используется широкий накладной пильный стол, который устанавливается над строгальным столом и регулируется по высоте, что позволяет устанавливать требуемое выступание пилы над распиливаемым материалом в зависимости от его толщины и обеспечивает безопасный и качественный рез при продольной, поперечной и под углом к волокнам распиловке материалов, позволяет раскраивать листовые материалы.

Выходной конец ножевого вала имеет конус, на который устанавливается фланец для крепления пильного диска или сверлильный патрон 16-В16 ГОСТ 8522-79.

Дополнительные приспособления к станку Мастер-Универсал:

- приспособление для фрезерования и сверления — фрезерование концевыми фрезами и сверление

- приспособление прижимное — строгание (фугование) по плоскости с прижимным приспособлением

- приспособление для поперечной распиловки под углом — распиловка поперек волокон под углом с приспособлением

Питание машины осуществляется от однофазной сети переменного тока с защитным (заземляющим) проводом. Качество источника электрической энергии по ГОСТ 13109-97.

Источник электрической энергии должен иметь защиту, рассчитанную на ток плавкой вставки 16 А.

Климатическое исполнение машины У, категория размещения 3.1 по ГОСТ 15150-69 для работы при температуре воздуха от +5°С до +40°С.

Исполнение по степени защиты от влаги — незащищенное.

Станок Мастер-Универсал имеет встроенное устройство отключения от источника питания при перегреве асинхронного двигателя. Повторное включение машины можно производить после того, как электродвигатель остынет до температуры окружающей среды.

Станок Мастер-Универсал имеет выходные цилиндрические патрубки диаметром 100 мм (обязательно снять, если не используется стружкоотсос) и 38 мм, для подключения к ней внешнего вакуум-отсоса, чтобы удалять стружку и опилки соответственно.

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 1

Элемент улитки 2

Элемент улитки 2

Элемент улитки 3

Элемент улитки 3

Центральный элемент улитки

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

>

Советы и рекомендации

Придание профильным трубам формы арки является сложным процессом, требующим наличия навыков обращения с бытовыми инструментами и металлом.

При изготовлении арок следует придерживаться таких правил:

- Работать легче и удобнее с короткими заготовками. Перед изгибом детали целесообразно разрезать на отрезки длиной 1,5-2 метра. Последующая сварка не ослабит прочность готовой арки.

- Нагрев металла следует производить медленно, чтобы не допустить неравномерного прогрева и деформации. Образовавшуюся окалину необходимо сразу счищать, так как она вызывает коррозию.

- Стальной прокат нельзя подвергать воздействию температуры выше + 800 ºС. Такое воздействие приводит к разрушению кристаллической решетки металла. Профиль становится мягким или хрупким.

- Все действия по изгибанию следует выполнять медленно, постепенно увеличивая нагрузку.

Соединение и покраска деталей

Для сборки деталей в конечную конструкцию, необходимо предусмотреть ровное свободное пространство — на полу или на столе, в зависимости от габаритов. Заготовки лучше обработать пескоструем, чтобы избавиться от возможной ржавчины и зачистить поверхность перед сваркой и покраской. Пескоструйный агрегат тоже можно сделать самостоятельно из отслужившего газового баллона, пары патрубков и кранов. Для форсунки можно воспользоваться керамическим корпусом отработанной свечи зажигания. Для этого достаточно владеть навыками сварочных и слесарных работ.

После пескоструйной обработки, заготовки раскладываются на сборочной площадке. Для удобства можно использовать бруски-подкладки. После размещения всех частей, стоит проверить соответствие их расположения чертежу. Далее, зафиксировав ключевые элементы конструкции струбцинами, точечной сваркой надо прихватить их между собой. В последний раз проверив размеры, углы и взаимное расположение, можно приступать к проварке всех нужных швов.

После сварки нужно зачистить окалину проволочными щетками, закрепленными в дрели, а в труднодоступных местах вручную. Теперь конструкцию можно красить. В зависимости от выбранных грунтов, финишной краски и способа нанесения, сборку укладывают на прокладочные бруски или крепят вертикально на временные упоры.

Конструкции с большой плотностью деталей удобно красить из краскопульта, для редкой решетки лучше использовать кисточку, чтобы уменьшить потери краски.

91 фото секретов и хитростей современных кузнецов

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия.

Такое занятие подходит для всех, кому по душе заниматься физической работой и кто готов познакомиться с технологией и особенностями выбора металла.

Содержимое обзора:

Что нужно знать о ковке?

Ковка представляет собой процесс обработки специальной заготовки. Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

Горячий метод ковки

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем. Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодный метод ковки

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Выбираем металл

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Какие для ковки нужны инструменты?

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки, который можно сделать своими руками. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Последний станок позволяет создавать элементы декора с формой в виде спирали.

Обратите внимание!

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций. На фото ковки можно видеть изделие, сделанное на станке «Мастер 2» от компании MAH.

Ручная ковка

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

- создание чертежа или выполнение эскиза декоративного элемента;

- закупка заготовок;

- процесс ковки.

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Обратите внимание!

Основные кованые элементы представлены следующими группами:

- Лапки. Концу металлического прута придается определенная форма.

- Завитки. Концы прута могут быть загнуты в одну или две стороны.

- Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

- Торсион. Для него характерно винтовое скручивание по оси.

Используются 3 общепринятые технологии: вытяжка, гибка и закручивание.

- Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения.

- Гибка дает возможность загибать любую часть заготовки под углом.

- Закручивание – технология, при которой заготовку скручивают по оси. Для закручивания используется станок «Твистер».

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе. Самодельная ковка холодным способом не требует особых навыков.

Кузнечное гибочное оборудование для горячей и холодной ковки металла, размеры

Для обеспечения возможности формообразования в горячей ковке используется нагрев обрабатываемой заготовки. В качестве такого оборудования применяется горн или, если работа ведется с небольшими заготовками, муфельная печь. Учитывая, что дополнительно требуется организовать рабочее место для обработки горячей заготовки, помещение для организации такого производства должно иметь достаточно большие размеры.

В холодной ковке, как минимум, отсутствует габаритное оборудование для нагрева. Применяемое в ней оборудование и оснастка не занимает большую производственную площадь. Некоторые виды легко помещаются в тумбочке рабочего стола.

Ручные станки: твистер, улитка и другие

Для изготовления типовых базовых элементов, которые применяются в холодной ковке, не требуется очень большой номенклатуры станков. Следующий набор ручных станков позволит создать все многообразие изделий холодной ковки.

Гнутик. С помощью этого станка выполняются из прутков проката различные по форме дуги и производится сгиб заготовки в определенный угол.

Гибка полосы на гнутике. Фото Фирма Ютика

Улитка. Станок изготавливает самые популярные изделия холодной ковки: завитки, спирали. Размеры и форма завитков и спиралей регламентируется кондуктором – формообразующей оснасткой для таких станков.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Торсион. Ручной станок, выполняющий закручивание прутка вокруг своей оси. Готовые изделия с такой формой заготовки имеют более привлекательный оригинальный вид.

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Фонарик. При помощи этого оборудования, по принципу действия аналогичному торсионному станку, получают заготовки напоминающие переплетение корзинок.

Станок для изготовления корзин Blacksmith M04B-KR. Фото ВсеИнструменты.ру

Волна. Станок, позволяющий изготавливать заготовки в виде волн с различной длиной и амплитудой.

Станок для холодной ковки типа Волна

Объемник. Изготавливают изделия типа дуг большого радиуса. Можно использовать в производстве, где таких одинаковых дуг требуется значительное количество.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Ручные трубогибы. Условия деформации заготовки делают этот станок наиболее приемлемым для гнутья профильных труб.

Трубогиб-профилегиб Smart&Solid BendMax-200. Фото КовкаПРО

Ручной пресс. Станок для создания отпечатков (рисунков) на поверхностях заготовок.

Ручные ножницы. С их помощью выполняются требуемые линейные размеры заготовок.

Станки для холодной ковки возможно дополнить электроприводом, что улучшит технические характеристики. Электрические устройства обладают большей производительностью.

Универсальные станки, с ЧПУ и не только

При наличии необходимых финансовых средств можно наладить выпуск всей номенклатуры заготовок холодной ковки на одном оборудовании. Универсальные станки способны выполнить любую технологическую операцию при наличии необходимой оснастки, вплоть до раскатки лапок и формирования труб. Если надо обеспечить 100% повторяемость изделий, станки оборудуют блоком с ЧПУ.

Универсальный кузнечный станок Blacksmith UNV3-02. Фото ВсеИнструменты.ру

Применение такого оборудования позволяет задействовать минимальное количество производственной площади. Станки с ЧПУ повышают эффективность производства, особенно на предприятиях со значительным объемом производства.

Инструменты

Большая часть изделий холодной ковки изготавливается по шаблонам (кондукторам) и лекалам. Прежде чем получить готовую деталь, автор придумывает, как разработать эксклюзивные приспособления для ее изготовления. Так, например, возникли шаблоны спиралей с размерами, соблюдающими гармонию пропорций золотого сечения.

Самодельный кондуктор

Базовые поверхности шаблонов и лекал являются формообразующими для заготовок. При изготовлении самих шаблонов и лекал может использоваться специальный кузнечный инструмент холодной ковки. Для гибки шаблонов из полосы или прутка, применяется очень популярный в кузнечном деле инструмент вилка.