Достоинства и недостатки фибробетона

У фибробетона очень много достоинств, поэтому он быстро завоевывает рынок. Применять материал можно во всех сферах. Его нетрудно изготовить на строительной площадке, хотя у заводского продукта качество лучше.

Основные плюсы фибробетона:

- Высокая прочность на растяжение, что позволяет использовать материал в местах с большими динамическими и касательными нагрузками

- Устойчивость к образованию трещин

- Морозостойкость

- Устойчивость к перепадам температур

- Жаростойкость

- Химическая устойчивость

- Влагостойкость

- Высокая ударная вязкость, что предотвращает разрушение при резких динамических нагрузках

- Сниженные показатели усадки и ползучести

- Снижение веса готовых изделий за счет уменьшения плотности и толщины

- Возможность изготавливать тонкостенные прочные конструкции

- Снижение затрат труда на установку стальной арматуры

- Возможность применять новые технологические решения для производства продукции – роликовое уплотнение, прогиб свежеизготовленных бетонных листов

- Долговечность

- Снижение расхода бетонного раствора

К недостаткам фибробетона относят:

- Сложности изготовленияРаствор нужно тщательно перемешивать, чтобы фибра равномерно распределилась по всему объему.

- Высокую ценуЭтот недостаток нивелируется сокращением трудозатрат и расхода бетона.

- Низкую доступностьНе во всех регионах можно приобрести фибробетон. Также не всегда в продаже есть фибра определенного вида и качества.

Таким образом, достоинств у фибробетона намного больше, чем недостатков. Поэтому материал с каждым годом становится все более популярным. В первую очередь он завоевывает рынок промышленного строительства

Хотя и частники на него тоже начинают обращать внимание. Бетон с фиброй может частично или полностью заменить классическую армированную продукцию

Полную версию данной статьи вы найдете на этой странице.

Также мы рекомендуем ознакомиться с другими полезными статьями на нашем сайте.

Разновидности фиброволокна

Все виды армирующих наполнителей разделяют на две группы: металлические и неметаллические. Ко второй относится широкий спектр материалов: базальт, асбест, стекло, углерод, целлюлоза, акрил, нейлон и пр. Рассмотрим характерные особенности фибробетонов с разными типами наполнителей.

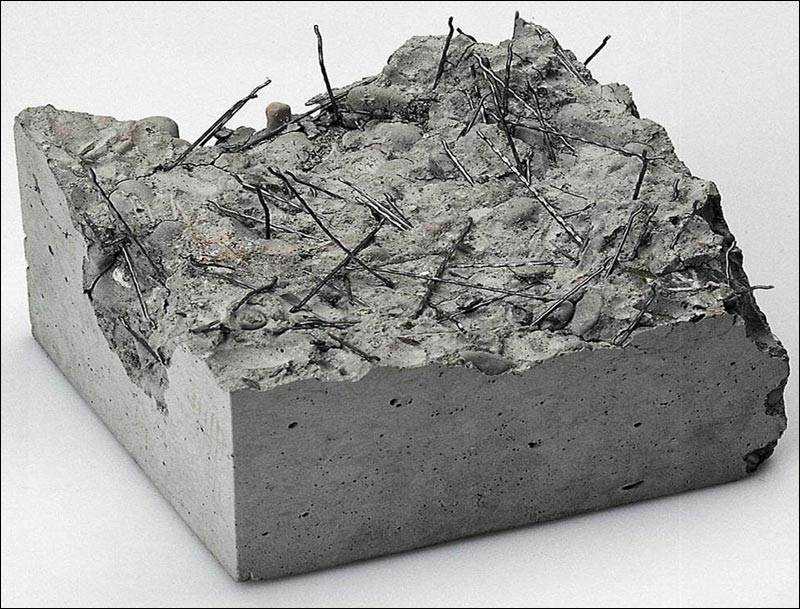

Стальная фибра

Именно из стали изготавливались самые первые армирующие наполнители для фибробетона. Этот металл и сегодня — основной и самый распространенный вид фиброволокна. Для изготовления стальной фибры зачастую используется проволока, которую разрезают на короткие отрезки и загибают либо расплющивают на концах (для повышения адгезии с цементно-песчаной смесью). Такая фибра называется анкерной. Существует также волновая (волнистой формы) и фрезерованная, получаемая на станках.

Среди преимуществ фибробетона со стальным армированием — высокая прочность материала, его долговечность, повышенная упругость, стойкость к растяжениям и сжатиям, истиранию, износу. Поэтому такой материал широко используется для возведения конструкций, высотных монолитных зданий, гидротехнических сооружений, мостов, тоннелей, дорожных покрытий, ВПП, полов ангаров и промышленных помещений и пр.

На видео: заливка фибробетонных полов.

Недостатки стальной фибры: подверженность коррозии, большой вес, низкая адгезия с бетоном. Такой фибробетон редко используется для фасадов.

Базальтовая фибра

Из базальта изготавливается минеральная фибра. Для ее получения вулканический минерал базальт расплавляют при высоких температурах. Базальтовая фибра отличается стойкостью к механическим нагрузкам и воздействиям химически активных реагентов (включая кислоты и щелочи), не подвержена горению. За счет армирования минеральным волокном прочность бетона возрастает в три раза.

Базальтофибробетон с успехом применяется для:

• цокольных и стеновых панелей, межкомнатных перегородок, монолитных стен, несъемной опалубки;• малых архитектурных форм, скульптур, фонтанов;• деталей реконструкции зданий;• отделки фасадов, карнизов, архитектурного декора, лепнины, балюстрад, наличников;• дорожных плит.

Стекловолокно

Для получения фибры из стекловолокна используются разные химические ингредиенты, поэтому конечная продукция может довольно сильно отличаться по своим техническим параметрам. В целом для армированного стекловолокном фибробетона характерны высокие показатели прочности, гибкости, пластичности, шумоизоляции, морозостойкости, огнестойкости, водонепроницаемости и пр. Важнейшее преимущество в сравнении с металлической фиброй — низкий вес материала.

Основные области применения:

• гидроочистные сооружения;• щиты шумозащиты;• покрытия подверженных загрязнениям промышленных зданий;• малые архитектурные формы, клумбы, скамейки, фонтаны;• реконструкция и реставрация зданий;• отделка фасадов, декоративные элементы, лепнина.

На видео можно посмотреть примеры применения стеклофибробетона.

Углеволокно

Углеродное фиброволокно отличается высокими эксплуатационными характеристиками. Среди преимуществ материала: высокая упругость, прочность, химическая стойкость, не подверженность коррозии, хорошая адгезия, устойчивость к нагрузкам и высоким температурам.

Применение фибробетона на основе углеволокна ограничено высокой стоимостью материала.

Полипропилен

Полипропиленовая фибра производится из полимерной пленки. Исходный материал нарезается на нити толщиной 10—25 мкм. Полипропиленовое волокно отличается очень малым весом и повышает ударопрочность армируемого бетона. Для него характерна пониженная стойкость к сжатиям и растяжениям, что повышает деформативность получаемого материала.

Полипропиленовая фибра получила широкое распространение в производстве ячеистого бетона. Она применяется для сооружения конструкций из пеноблоков и объектов малого веса.

Целлюлоза

Целлюлозная фибра производится из целлюлозы, получаемой из натуральных природных материалов. Подобные волокна отличаются высокой поглощаемостью водонасыщенных соединений. Добавление целлюлозной фибры в раствор способствует лучшему и более равномерному высыханию стяжки, снижает усадку, исключает появление трещин, повышает паропроницаемость полимерных покрытий.

Виды фибры

Сталь и другие металлы

Стальная фибровая арматура применяется в монолитных железобетонных конструкциях и сборных конструкциях заводского изготовления.

Несмотря на широкое многообразие имеющихся типоразмеров стальной фибры, в основном применяемые стальные волокна различной формы имеют Ø 0,2-1,2 мм и длину от 5 до 12 см не могут, в силу различных факторов, удовлетворительно использоваться для создания тонкослойных покрытий. Так, экспериментально подтверждено, что диаметр используемого фибрового волокна определяет начальную ширину раскрытия трещин в композите: при использовании стальных фибр Ø 0,3 мм трещины имеют характер местных разрывов, размер их не превышает 1-3 мкм; повышение диаметра волокон до Ø 0,9 мм приводит в тех же условиях к увеличению начальной ширины трещины до 7-10 мкм.

В связи со слабой адгезией металла и цементной матрицы, металлическую фибру для увеличения анкерности выпускают разной конфигурации: волнистую, с расплющенными и загнутыми концами.

Базальт

Имеет высокий модуль упругости и хорошие показатели прочности на разрыв. В последние десятилетия разработаны новые технологические решения, позволяющие снизить стоимость изготовления базальтовой фибры, ввиду чего в настоящее время она составляет достаточно серьёзную конкуренцию стальным волокнам.

Главной отличительной чертой базальтофибробетона является его высокая прочность для всех видов напряженных состояний и способность переносить большие деформации в упругом состоянии. Конструкции из базальтобетона обладают более высокой прочностью и деформативностью, нежели аналогичные конструкции армоцемента с арматурой из стальных сеток, так как армирующее их базальтовое волокно не только превосходит стальные сетки по указанным параметрам, но и обеспечивает более высокую степень дисперсности армирования цементного камня.

Следует отметить, что при твердении цементного камня поверхность тонкого базальтового волокна разрушается. Прочность волокна уменьшается, однако образующиеся раковины повышают прочность сцепления цементного камня и волокна, ввиду чего возрастает и прочность самого изделия. При использовании толстых волокон их прочность не изменяется.

Стекло

Стеклянные циркониевые тонкие волокна диаметром 8-10 мкм по прочности соответствуют высокоуглеродистой холоднотянутой проволоке, плотность же их в несколько раз меньше. Модуль упругости примерно втрое превышает модуль упругости матрицы. Однако производство тонких волокон и объединение их в комплексные нити требует дорогостоящего оборудования. Кроме того, при производстве стекла используется многокомпонентная шихта, что сказывается на стоимости фибр. Для равномерного распределения таких волокон в композиции требуются специальные методы (напыление, контактное формование) и оборудование, повышающие стоимость конструкции.

Полипропилен

Полипропиленовые волокна характеризуются надёжным сцеплением с бетонной матрицей, однако в то же время им свойственна повышенная деформативность, поскольку модуль упругости таких волокон составляет не более 1/4 модуля упругости бетонной матрицы. Поэтому, такие волокна не могут использоваться в качестве эффективной несущей арматуры и применяются, как правило, при дополнительном (конструктивном) армировании, способствующем предотвращению повреждений и выколов в бетоне при транспортировании и монтаже изделий, частичному повышению ударной прочности, сопротивления истиранию и т. д. Вместе с тем в ходе многолетних исследований было установлено, что изделия, армированные полипропиленовыми волокнами, характеризуются значительными деформациями даже при небольших нагрузках растяжения, что объясняется низкой адгезией полипропилена в цементной матрице. Кроме того, такие изделия с течением времени теряют свои прочностные свойства, имеют высокую истираемость поверхности.

Достоинства и недостатки

Не все еще знакомы с перспективным строительным материалом, которым является наполненный волокнами композит. Застройщики часто задают вопросы, что такое фибробетон, каковы его достоинства, насколько серьезны недостатки?

Специалисты подтверждают, что это материал с высокими эксплуатационными свойствами, превосходящий по ресурсу эксплуатации, прочностным характеристикам и качеству традиционный бетон. Продукция из бетона, наполненного металлическими и синтетическими волокнами, отличается повышенной устойчивостью к воздействию разрывных усилий, растяжению, устойчива к воздействию агрессивных сред, механическим воздействиям.

Рассмотрим преимущества фибробетона, основными из которых являются:

- Уменьшение сметных расходов на выполнение строительных мероприятий. Применение волокон в качестве армирующих элементов позволяет отказаться от использования металлических сеток, стальных каркасов, что уменьшает трудозатраты, сокращает время выполнения работ.

- Повышенная прочность изделий, которые не подвержены сколам. Фактор связан с однородным распределением волокон в массиве бетона. Использование стандартной арматуры не позволяет обеспечить аналогичные прочностные характеристики и целостность бетонного состава.

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель

- Стойкость к температурным перепадам, которая актуальна при выполнении строительных мероприятий в условиях северных районов.

- Устойчивость к воздействию открытого огня, непроницаемость водой обеспечивают возможность использовать состав для специальных технологических целей, решения гидротехнических задач.

- Ускоренные темпы возведения зданий за счёт использования легких композитных бетонов, обладающих небольшой массой.

- Уменьшение расхода бетонного состава, связанное с введением фибры в качестве наполнителя. Возможность уменьшения толщины строительных конструкций с сохранением прочности.

- Повышенный, по сравнению с бетоном, в десятки раз срок эксплуатации фибробетонных конструкций, обладающих значительной твердостью.

Обладая комплексом положительных свойств, материал имеет единственный недостаток, связанный с повышенной стоимостью фибробетонного состава. Производство фибробетона характеризуется необходимостью дополнительных затрат, связанных с приобретением сырья. Это компенсируется улучшенными эксплуатационными характеристиками композита, длительным ресурсом эксплуатации, механической стойкостью.

Виды фибробетона

Рассматривая, что такое фибробетон, нужно упомянуть его разновидности. Классификация стройматериала определяется типом волокон, которые добавляют в состав. В зависимости от этого критерия различают следующие виды продукта:

- На стальной фибре. Изготавливается с добавлением волновой или анкерной проволоки длиной до 50 мм. Чтобы повысить адгезию с цементом, проволоку расплющивают или загибают по обоим концам.

- На полипропиленовой фибре. Армируется синтетическими волокнами диаметром до 0,038 мм. Нити получают из полипропиленовой пленки путем нарезки и скручивания. После добавления в раствор они разворачиваются и образуют сеточную структуру, которая улучшает свойства готового материала.

- Стеклофибробетон. В качестве наполнителя выступают волокна из неорганического стекла. В отличие от стальной фибры, стекловолокно придает бетону малый вес, поэтому он оптимально подходит для создания массивных конструкций.

- На базальтовой фибре. Изготавливается с применением расплавленного базальта. Базальтовые волокна упрочняют бетон примерно в 3 раза, придают ему стойкость к химическим веществам и механическому воздействию.

- На углеволокне. В основе этого типа фибробетона лежит цементно-песчаная смесь с добавлением нарезанных углеродных нитей. Материала приобретает упругость, стойкость к коррозии и повышенным температурам, однако его применение ограничено высокой стоимостью.

- На целлюлозной фибре. Производится на целлюлозе, которая придает готовой конструкции отличные показатели паропроницаемости.

Как производят?

Приступая к производству, необходимо определить требуемую плотность блоков и рассчитать объем материалов. Этапы изготовления:

Начальный этап работы — закладка сухих компонентов в бетономешалку.

Начальный этап работы — закладка сухих компонентов в бетономешалку.

- В бетономешалку закладывается сухая смесь портландцемента и кварцевого песка, смешивается.

- Одновременно в пеногенераторе готовится необходимое количество пены из воды и органических или минеральных непообразователей.

- К смеси добавляется вода и при помощи насоса пеногенератора — пена.

- Вводится фиброволокно. Смесь тщательно перемешивается в течение 16 минут для равномерного распределения компонентов.

- При помощи шланга материал заливается в формы при производстве блоков или установленную опалубку — монолитный.

- Оставляется до полного затвердения.

Плюсы и минусы

Пытаясь разобраться, фибробетон – что это такое, нужно понимать, что все основные характеристики зависят от используемых в его производстве материалов и соблюдения технологии. Но есть определенные свойства, характерные для всех типов фибробетона, которые обязательно учитываются при планировании работ.

Основные преимущества фибробетона:

- Понижение затрат на строительство – за счет повышения прочности плит можно отказаться от армирования, сократив длительность проведения работ, расходы на дополнительные материалы, их транспортировку, монтаж

- Повышение прочности готовых конструкций – технология производства фибробетона любого типа предполагает, что такой материал не боится усадки, не покрывается трещинами, сколами, гарантируя даже более высокую прочность, чем в конструкциях с арматурой

- Прекрасные адгезионные качества

- Стойкость к резким скачкам температуры, влаге, охлаждению/оттаиванию

- Негорючесть – усиленная с помощью композита бетонная конструкция исключает нарушение структуры монолита и появление трещин под воздействием высоких температур

- Легкость фибробетонных блоков, что снижает затраты на транспортировку и монтаж

- Экономия на строительных материалах – за счет существенного увеличения прочности фундамент или стены можно сделать с меньшей толщиной монолита, не пожертвовав устойчивостью и надежностью

- Продление срока эксплуатации – введение волокон фибры позволяет добиться большего срока службы бетона при сохранении всех важных эксплуатационных характеристик

- Уменьшение расхода бетона

Единственным минусом считается сравнительно высокая стоимость фибробетона. Для приготовления раствора нужно покупать дорогие материалы, готовые фибробетонные блоки также стоят дороже, чем обычные бетонные. Но экономия на последующих этапах строительства и эксплуатации здания полностью перекрывает этот недостаток.

Технология производства фибробетона

Производство фибробетона несложное, его можно замешивать при помощи простой бетономешалки. Фибробетон готовится непосредственно перед применением, сначала армирующий наполнитель смешивают с песком, затем добавляют цемент, после чего – воду и пластификатор.

Для производства фибробетона рекомендуется использовать бетон в качестве бетонной матрицы (основы) класса В20-В60 с плотностью от 1800 до 2500 кг/мСП, марка цемента – от М400 без добавочного портландцемента. Количество фибры в бетонной смеси – от 5 до 25%, оптимальным считается соотношение фибры к бетону 1 к 4, определяются пропорции исходя из сферы применения.

Рунит фибробетон со стеклянными волокнами (стеклофибробетон, СФБ)

Стеклофибробетон (СФБ) или фиброцемент изготавливается из мелкозернистого бетона (бетон-матрица) и армирующих его отрезков стекловолокна (фибр), равномерно распределенных по объему бетона изделия или отдельных его частей (зон).

Такой материал используется для формирования любых архитектурных элементов, путем изготовления высокопрочной пустотелой «оболочки», повторяющей форму.

Характерными особенностями стеклофибробетона являются:

- малая масса изделия;

- простота и быстрота в обращении, что обуславливает снижение расходов на монтаж, складирование;

- малые нагрузки на конструкцию здания и, как результат, значительное снижение затрат на фундаменты;

- способность точного воспроизведения мельчайших деталей рельефа поверхности;

- низкие эксплутационные расходы;

- высокая стойкость к перепадам температур;

- низкая водопроницаемость;

- исключительная огнестойкость;

- полное соответствие санитарно-гигиеническим и экологическим нормативам.

Помимо исключительных функциональных свойств стеклофибробетон (фиброцемент) отличают повышенная архитектурная выразительность, а также необыкновенная пластичность. Отсутствие в теле изделий жесткого арматурного каркаса дает неограниченный диапазон формообразования. Материал способен приобретать сложные пространственные формы и воссоздавать самые неожиданные для каменного материала очертания. Стеклофибробетон (фиброцемент) точно копирует мельчайшие детали поверхности матрицы, позволяет получать большое разнообразие цветовых решений и отделки лицевой поверхности, способен имитировать по внешнему виду, фактуре и цвету разнообразные отделочные природные и искусственные материалы. При этом изделия из СФБ имеют малое поперечное сечение (в диапазоне от 6 до 20 мм) и являются значительно более легкими по сравнению с изделиями из обычного бетона.

Способ применения

Формы изготавливаются из полиуретанового компаунда серии ПОР-А-МОЛД. Это двухкомпонентный материал холодной полимеризации, не токсичный и безвредный для здоровья.

Для получения стеклофибробетона используется специальное технологическое оборудование. С помощью этого оборудования производится рубка стекловолокна на отрезки необходимой длины, разделение пучка волокон на моноволокна, их смешивание с раствором и набрызг стеклофибробетона на полиуретановую форму. Толщина слоя изделия контролируется специальным щупом.

Технологический процесс изготовления деталей включает три последовательных этапа.

На первом этапе набрызга — с целью создания гладкой лицевой поверхности изделия в качестве первого слоя используется раствор без фибр стекловолокна. Этот раствор наносится толщиной 2…4 мм, которая контролируется специальным щупом. Набрызг раствора производится непрерывно по всей поверхности полиуретановой формы — «за один проход от угла до угла» по обычной технологии нанесения раствора механическим способом.

На втором этапе набрызга наносится основной конструкционный слой из стеклофибробетона толщиной 10…15 мм. Толщина укладываемого слоя при производстве работ контролируется щупом. Набрызг стеклофибробетона производится непрерывно по всей плоскости «за один проход от угла до угла» панели.

На третьем этапе производится его уплотнение специальными структурными валиками для удаления воздуха и обеспечения монолитности материала изготовленной панели (первого и второго слоев).

Выбор производственного метода определяют такие факторы, как заданные требования в отношении прочности, размер формы, архитектурно-проектные условия.

Типовые значения свойств стеклофибробетона (фиброцемента) на 28-е сутки приведены в нижеследующей таблице.

| № | Характеристика | Пределы значений |

| 1 | Цвет | Серый, белый, колеруется по колерной карте |

| 2 | Плотность (сухая) | 1700—2250 кг/м3 |

| 3 | Ударная вязкость | 1,10—2,5 кг×мм/мм2 |

| 4 | Прочность при сжатии | 49,0—84,0 МПа |

| 5 | Предел прочности на растяжение при изгибе | 21,0—32,2 МПа |

| 6 | Модуль упругости | 1,0—2,5×104 МПа |

| 7 | Прочность на осевое растяжение:— предел прочности | 7,0—11,2 МПа |

| 8 | Удлинение при разрушении | (600¸1200)×10-5 |

| 9 | Сопротивление срезу:— между слоями— поперек слоев | 3,5—5,4 МПа 7,0—10,2 МПа |

| 10 | Коэффициент температурного расширения при t° = 77—115 F | 8×10-6—12×10-6 1/град |

| 11 | Теплопроводность | 3,5—7,0 Вт/м |

| 12 | Водопоглощение по весу | 11—16 % |

| 13 | Водонепроницаемость по ГОСТ 12730 | W6—W20 |

| 14 | Морозостойкость по ГОСТ 10060 | F150—F300 |

| 15 | Огнестойкость | выше огнестойкости бетона |

| 16 | Сгораемость | несгораемый материал; скорость распространения огня — 0 |

Выбор вида материала и способа нанесения определяют такие факторы, как заданные требования в отношении прочности, размер формы, архитектурно-проектные условия.

Эксплуатационные свойства материала

Выбирая композит для решения специальных задач в строительной сфере важно разбираться, что такое фибробетон, какие свойства для него характерны. Повышенные прочностные характеристики композитного бетона обеспечивают возможность возведения из него зданий, которые имеют повышенную устойчивость при пониженной толщине капитальных стен

Специалисты уверены, что это снижает объем расходов на постройку объекта. Проверенная на практике рецептура применяется при изготовлении бетонного композита. Вид используемой фибры влияет на эксплуатационные свойства.

Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора

Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора

Главные характеристики композитного бетона:

- способность массива сохранять целостность под влиянием значительных растягивающих нагрузок;

- нейтральность к воздействию агрессивных веществ, стойкость к влиянию природных факторов;

- морозостойкость с сохранением структуры массива при многократных и резких колебаниях температуры;

- устойчивость к интенсивному нагреву, обусловленному воздействием высокой температуры и открытого огня;

- сохранение исходного объема массива, после набора твердости не вызывающего усадку;

- стойкость к абразивному износу, истиранию, растрескиванию, воздействию крутящих моментов;

- влагостойкость, обусловленная своеобразной структурой, которая затрудняет проникновение влаги вглубь композита;

- увеличенная пластичность бетонного массива, повышенная прочность к воздействию ударных нагрузок.

Что это такое, фибробетон, и почему он так востребован

Основная трудность выстроенных из бетона объектов – постепенное разрушение монолита под влиянием внутренних и внешних факторов. Поиски методов укрепления конструкций стали причиной изобретению методики усиления смеси бетона при помощи волокнистого наполнителя.

Такой бетон более стоек к трещине и имеет отличные характеристики прочности

Материал стал называться фибробетон. В настоящий момент он стал очень популярным в индивидуальном и промышленном строительстве. Так что это такое, фибра для бетона? Полипропиленовое волокно – это то, что применяется вместо наполнителя: железные и неметаллические нити, карбон, стекло, акрил, базальт.